Позвонить: (4842) 75-75-05

Написать сообщение: m-40@inbox.ru

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОЛЕСА КРАНОВЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 28648-90

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ

КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОЛЕСА КРАНОВЫЕ

Технические условия

ГОСТ 28648-90

Дата введения 01.07.91

Настоящий стандарт распространяется на колеса с цилиндрической поверхностью катания из поковок, применяемых в грузоподъемных кранах и механизмах.

Требования стандарта являются обязательными, кроме п. 1.5.

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Колеса должны изготовляться двух типов:

К2Р - двухребордные;

К1P - одноребордные.

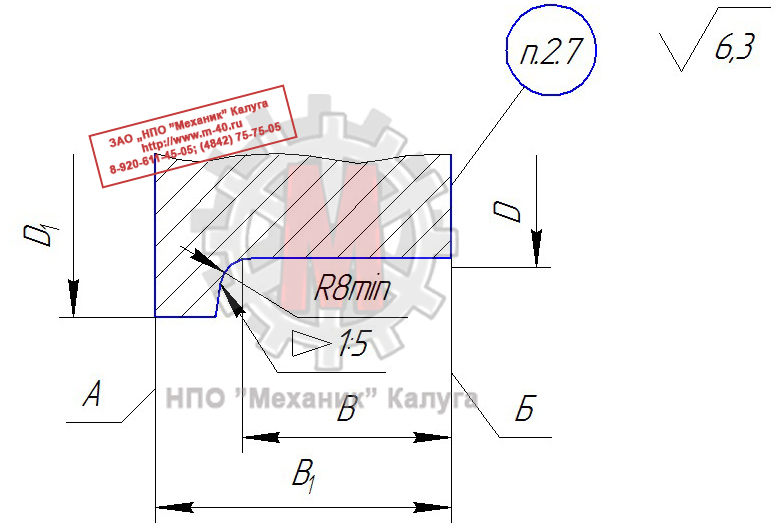

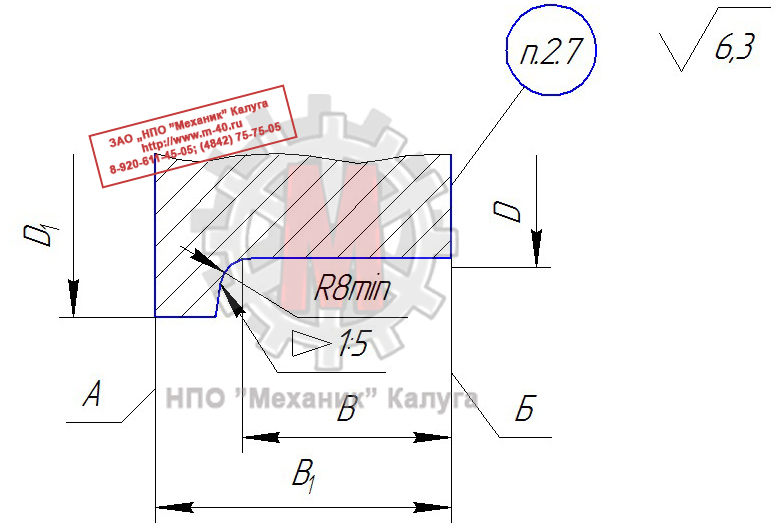

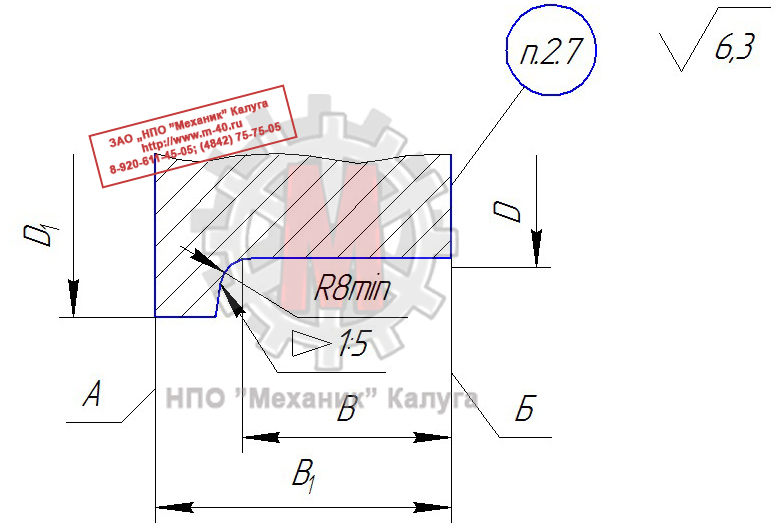

1.2. Основные размеры и масса колес типа К2Р должны соответствовать указанным на чертеже 1 и в таблице 1.

1.3. Основные размеры и масса колес типа К1Р должны соответствовать указанным на чертеже 2 и в таблице 2.

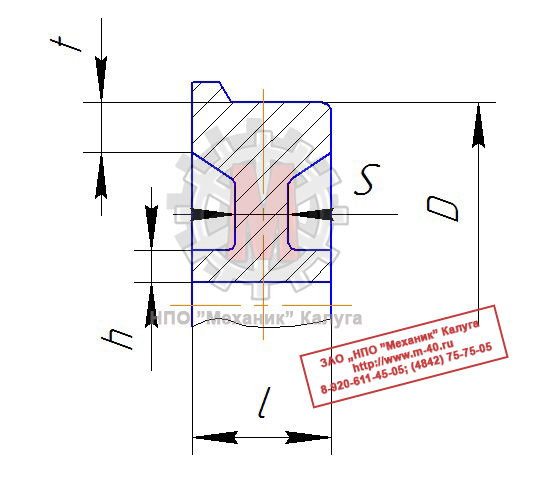

Чертеж 1. Профиль обода колеса типа К2Р

Чертеж 2. Профиль обода колеса типа К1Р

Таблица 1. Размеры колес крановых, мм

D h11

D1 h16

B H16

B1 h16

Масса, кг,не более

200

230

60

90

15

250

290

70

110

30

320

360

70

110

45

80

120

50

400

450

80

130

80

90

140

80

100

150

90

500

550

90

150

145

100

150

145

560

600

90

130

200

100

150

210

630

680

90

140

220

100

150

250

710

770

100

150

300

130

180

380

150

200

410

800

880

110

170

330

130

190

360

150

210

410

170

250

640

900

980

130

190

460

150

210

530

170

250

630

1000

1080

170

250

890

Пример условного обозначения кранового двухребордного колеса диаметром D=400 мм и шириной поверхности катания B=100 мм:

Колесо К2Р 400×100 ГОСТ 28648-90

Таблица 2. Размеры колес крановых, мм

D h11

D1 h16

B H16

B1 h16

Масса, кг,не более

200

230

60

75

11

250

290

70

90

20

320

360

80

100

31

400

450

106

130

61

500

550

125

150

113

Пример условного обозначения кранового одно-ребордного колеса D=400 мм:

Колесо К1Р-400 ГОСТ 28648-90

1.4. Допускается увеличение размеров В, В1 и массы колес по сравнению с указанными в таблице 1 и 2 для кранов, эксплуатируемых на одних подкрановых

путях с кранами большей грузоподъемности. При этом увеличение размера В1 должно быть не менее увеличения размера В.

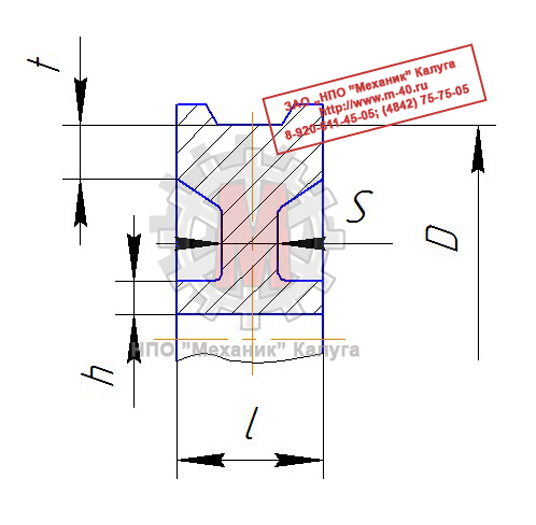

1.5. Конструкцию колес устанавливают в рабочих чертежах изготовителей. Наименьшие размеры ступицы, диска и обода колеса указаны в приложении.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Колеса должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Колеса должны изготовляться из стали марки 75 или 65Г по ГОСТ 14959. Допускается изготовление колес из стали марки 2 по ГОСТ 10791, а применяемых в

механизмах групп режима работы 1М - 3М по ГОСТ 25835, из других марок сталей с механическими характеристиками не ниже чем стали марки 45 по ГОСТ 1050.

2.3. Допуски, припуски и кузнечные напуски для штампованных колес по ГОСТ 7505, припуски и допуски на кованые колеса - по II группе ГОСТ 7062.

2.4. Твердость поверхности катания и реборд, изготовленных из сталей марок 75 и 65Г, должна быть 320..390 НВ.

По согласованию с потребителем допускается изготовление колес из других марок сталей, указанных в п. 2.2, с твердостью поверхностей катания и реборд не менее

280 НВ для механизмов режимных групп 1М и 2М по ГОСТ 25835 и не менее 300 НВ для механизмов режимных групп 3М и 4М по ГОСТ 25835 при условии безопасной

эксплуатации изделий. Глубина закаленного слоя должна быть не менее значений, указанных в таблице 3.

Таблица 3. Размеры колес крановых, мм

D (см. чертеж 1 и 2)

200-250

320

400-560

630-710

800-900

1000

Глубина закаленного слоя

10

15

20

25

30

40

(Новая редакция, Изм. № 1).

2.5. Для одноребордного колеса шероховатость одной из поверхностей обода А или Б должна быть Ra12,5 мкм, шероховатость другой Ra100 мкм.

2.6. Торцовое биение поверхности обода с шероховатостью Ra12,5 мкм не должно быть более 0,15 мм на 500 мм диаметра.

Радиальное биение поверхности катания не должно быть более 0,2 мм на 100 мм диаметра.(Новая редакция, Изм. № 1).

2.7. На каждом колесе, поставляемом как запасная часть, на поверхности обода с шероховатостью Ra 100 мкм должны быть нанесены ударным способом размеры

D×B и клеймо ОТК. На колесах, поставляемых в составе крана или тележки, допускается нанесение только клейма ОТК.

2.8. Консервация - по ГОСТ 9.014.

3. ПРИЕМКА

3.1. Для контроля соответствия крановых колес требованиям настоящего стандарта изготовитель проводит приемосдаточные и периодические испытания.

3.2. При приемосдаточных испытаниях у каждого колеса проверяют размеры (пп. 1.2; точность изготовления (пп. 2.3; 2.6), шероховатость (п. 2.5) и твердость

поверхностей (п. 2.4).

3.3. При периодических испытаниях проверяют глубину термообработки колес (п. 2.4). Испытаниям подвергают колеса из числа прошедших приемосдаточные испытания.

Периодичность проверки глубины термообработки должна быть: при годовом выпуске колес от 40 до 200 шт. - не реже раза в 5 лет и при годовом выпуске свыше 200 шт. -

не реже раза в 3 года, но не менее 1-го колеса из каждой 1000 изготовленных. При выпуске менее 40 колес в год периодичность проверки устанавливается в технических

условиях на изготовление кранов и механизмов в зависимости от конкретных особенностей производства, но не реже одного раза в 5 лет.

При неудовлетворительных результатах проверки глубины термообработки следует проводить повторные испытания на другом колесе той же партии. Результаты повторных

испытаний являются окончательными.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Размеры, точность изготовления и шероховатость поверхностей колес (пп. 1.2; 1.3; 2.3; 2.5 и 2.6) следует проверять мерительным инструментом и приборами,

специальными шаблонами и приспособлениями.

4.2. Твердость поверхности катания и реборд (п. 2.4) следует проверять по ГОСТ 9012.

4.3. Контроль глубины закалки (п. 2.4) следует проводить на поперечном темплете колеса по ГОСТ 9012 или ГОСТ 9013.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование колес по группе ОЖ ГОСТ 15150 транспортом любого вида.

5.2. Хранение колес по группе условий хранения Ж ГОСТ 15150.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. При установке колес на краны и механизмы должны быть обеспечены точность и взаимное расположение в соответствии с техническими условиями на изготовление

кранов и механизмов.

6.2. Эксплуатация колес допускается при износе их реборд не более 50% первоначальной толщины и (или) поверхности катания не более 1,15% первоначального

диаметра D.

Периодичность проверки износа колес устанавливают в эксплуатационных документах на краны и механизмы.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие колес требованиям настоящего стандарта при соблюдении потребителем условий эксплуатации, транспортирования и хранения.

7.2. Гарантийный срок эксплуатации колес равен гарантийному сроку эксплуатации кранов и механизмов, на которых они применяются.

ПРИЛОЖЕНИЕ

Рекомендуемое

НАИМЕНЬШИЕ РАЗМЕРЫ СТУПИЦЫ, ДИСКА И ОБОДА КОЛЕС

Настоящий стандарт распространяется на колеса с цилиндрической поверхностью катания из поковок, применяемых в грузоподъемных кранах и механизмах.

Требования стандарта являются обязательными, кроме п. 1.5.

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Колеса должны изготовляться двух типов:

К2Р - двухребордные;

К1P - одноребордные.

1.2. Основные размеры и масса колес типа К2Р должны соответствовать указанным на чертеже 1 и в таблице 1.

1.3. Основные размеры и масса колес типа К1Р должны соответствовать указанным на чертеже 2 и в таблице 2.

Чертеж 1. Профиль обода колеса типа К2Р

Чертеж 2. Профиль обода колеса типа К1Р

Таблица 1. Размеры колес крановых, мм

D h11

D1 h16

B H16

B1 h16

Масса, кг,не более

200

230

60

90

15

250

290

70

110

30

320

360

70

110

45

80

120

50

400

450

80

130

80

90

140

80

100

150

90

500

550

90

150

145

100

150

145

560

600

90

130

200

100

150

210

630

680

90

140

220

100

150

250

710

770

100

150

300

130

180

380

150

200

410

800

880

110

170

330

130

190

360

150

210

410

170

250

640

900

980

130

190

460

150

210

530

170

250

630

1000

1080

170

250

890

Пример условного обозначения кранового двухребордного колеса диаметром D=400 мм и шириной поверхности катания B=100 мм:

Колесо К2Р 400×100 ГОСТ 28648-90

Таблица 2. Размеры колес крановых, мм

D h11

D1 h16

B H16

B1 h16

Масса, кг,не более

200

230

60

75

11

250

290

70

90

20

320

360

80

100

31

400

450

106

130

61

500

550

125

150

113

Пример условного обозначения кранового одно-ребордного колеса D=400 мм:

Колесо К1Р-400 ГОСТ 28648-90

1.4. Допускается увеличение размеров В, В1 и массы колес по сравнению с указанными в таблице 1 и 2 для кранов, эксплуатируемых на одних подкрановых

путях с кранами большей грузоподъемности. При этом увеличение размера В1 должно быть не менее увеличения размера В.

1.5. Конструкцию колес устанавливают в рабочих чертежах изготовителей. Наименьшие размеры ступицы, диска и обода колеса указаны в приложении.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Колеса должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Колеса должны изготовляться из стали марки 75 или 65Г по ГОСТ 14959. Допускается изготовление колес из стали марки 2 по ГОСТ 10791, а применяемых в

механизмах групп режима работы 1М - 3М по ГОСТ 25835, из других марок сталей с механическими характеристиками не ниже чем стали марки 45 по ГОСТ 1050.

2.3. Допуски, припуски и кузнечные напуски для штампованных колес по ГОСТ 7505, припуски и допуски на кованые колеса - по II группе ГОСТ 7062.

2.4. Твердость поверхности катания и реборд, изготовленных из сталей марок 75 и 65Г, должна быть 320..390 НВ.

По согласованию с потребителем допускается изготовление колес из других марок сталей, указанных в п. 2.2, с твердостью поверхностей катания и реборд не менее

280 НВ для механизмов режимных групп 1М и 2М по ГОСТ 25835 и не менее 300 НВ для механизмов режимных групп 3М и 4М по ГОСТ 25835 при условии безопасной

эксплуатации изделий. Глубина закаленного слоя должна быть не менее значений, указанных в таблице 3.

Таблица 3. Размеры колес крановых, мм

D (см. чертеж 1 и 2)

200-250

320

400-560

630-710

800-900

1000

Глубина закаленного слоя

10

15

20

25

30

40

(Новая редакция, Изм. № 1).

2.5. Для одноребордного колеса шероховатость одной из поверхностей обода А или Б должна быть Ra12,5 мкм, шероховатость другой Ra100 мкм.

2.6. Торцовое биение поверхности обода с шероховатостью Ra12,5 мкм не должно быть более 0,15 мм на 500 мм диаметра.

Радиальное биение поверхности катания не должно быть более 0,2 мм на 100 мм диаметра.(Новая редакция, Изм. № 1).

2.7. На каждом колесе, поставляемом как запасная часть, на поверхности обода с шероховатостью Ra 100 мкм должны быть нанесены ударным способом размеры

D×B и клеймо ОТК. На колесах, поставляемых в составе крана или тележки, допускается нанесение только клейма ОТК.

2.8. Консервация - по ГОСТ 9.014.

3. ПРИЕМКА

3.1. Для контроля соответствия крановых колес требованиям настоящего стандарта изготовитель проводит приемосдаточные и периодические испытания.

3.2. При приемосдаточных испытаниях у каждого колеса проверяют размеры (пп. 1.2; точность изготовления (пп. 2.3; 2.6), шероховатость (п. 2.5) и твердость

поверхностей (п. 2.4).

3.3. При периодических испытаниях проверяют глубину термообработки колес (п. 2.4). Испытаниям подвергают колеса из числа прошедших приемосдаточные испытания.

Периодичность проверки глубины термообработки должна быть: при годовом выпуске колес от 40 до 200 шт. - не реже раза в 5 лет и при годовом выпуске свыше 200 шт. -

не реже раза в 3 года, но не менее 1-го колеса из каждой 1000 изготовленных. При выпуске менее 40 колес в год периодичность проверки устанавливается в технических

условиях на изготовление кранов и механизмов в зависимости от конкретных особенностей производства, но не реже одного раза в 5 лет.

При неудовлетворительных результатах проверки глубины термообработки следует проводить повторные испытания на другом колесе той же партии. Результаты повторных

испытаний являются окончательными.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Размеры, точность изготовления и шероховатость поверхностей колес (пп. 1.2; 1.3; 2.3; 2.5 и 2.6) следует проверять мерительным инструментом и приборами,

специальными шаблонами и приспособлениями.

4.2. Твердость поверхности катания и реборд (п. 2.4) следует проверять по ГОСТ 9012.

4.3. Контроль глубины закалки (п. 2.4) следует проводить на поперечном темплете колеса по ГОСТ 9012 или ГОСТ 9013.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование колес по группе ОЖ ГОСТ 15150 транспортом любого вида.

5.2. Хранение колес по группе условий хранения Ж ГОСТ 15150.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. При установке колес на краны и механизмы должны быть обеспечены точность и взаимное расположение в соответствии с техническими условиями на изготовление

кранов и механизмов.

6.2. Эксплуатация колес допускается при износе их реборд не более 50% первоначальной толщины и (или) поверхности катания не более 1,15% первоначального

диаметра D.

Периодичность проверки износа колес устанавливают в эксплуатационных документах на краны и механизмы.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие колес требованиям настоящего стандарта при соблюдении потребителем условий эксплуатации, транспортирования и хранения.

7.2. Гарантийный срок эксплуатации колес равен гарантийному сроку эксплуатации кранов и механизмов, на которых они применяются.

ПРИЛОЖЕНИЕ

Рекомендуемое

НАИМЕНЬШИЕ РАЗМЕРЫ СТУПИЦЫ, ДИСКА И ОБОДА КОЛЕС

1.1. Колеса должны изготовляться двух типов:

К2Р - двухребордные;

К1P - одноребордные.

1.2. Основные размеры и масса колес типа К2Р должны соответствовать указанным на чертеже 1 и в таблице 1.

1.3. Основные размеры и масса колес типа К1Р должны соответствовать указанным на чертеже 2 и в таблице 2.

Чертеж 1. Профиль обода колеса типа К2Р

Чертеж 2. Профиль обода колеса типа К1Р

Таблица 1. Размеры колес крановых, мм

D h11

D1 h16

B H16

B1 h16

Масса, кг,не более

200

230

60

90

15

250

290

70

110

30

320

360

70

110

45

80

120

50

400

450

80

130

80

90

140

80

100

150

90

500

550

90

150

145

100

150

145

560

600

90

130

200

100

150

210

630

680

90

140

220

100

150

250

710

770

100

150

300

130

180

380

150

200

410

800

880

110

170

330

130

190

360

150

210

410

170

250

640

900

980

130

190

460

150

210

530

170

250

630

1000

1080

170

250

890

Пример условного обозначения кранового двухребордного колеса диаметром D=400 мм и шириной поверхности катания B=100 мм:

Колесо К2Р 400×100 ГОСТ 28648-90

Таблица 2. Размеры колес крановых, мм

D h11

D1 h16

B H16

B1 h16

Масса, кг,не более

200

230

60

75

11

250

290

70

90

20

320

360

80

100

31

400

450

106

130

61

500

550

125

150

113

Пример условного обозначения кранового одно-ребордного колеса D=400 мм:

Колесо К1Р-400 ГОСТ 28648-90

1.4. Допускается увеличение размеров В, В1 и массы колес по сравнению с указанными в таблице 1 и 2 для кранов, эксплуатируемых на одних подкрановых

путях с кранами большей грузоподъемности. При этом увеличение размера В1 должно быть не менее увеличения размера В.

1.5. Конструкцию колес устанавливают в рабочих чертежах изготовителей. Наименьшие размеры ступицы, диска и обода колеса указаны в приложении.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Колеса должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Колеса должны изготовляться из стали марки 75 или 65Г по ГОСТ 14959. Допускается изготовление колес из стали марки 2 по ГОСТ 10791, а применяемых в

механизмах групп режима работы 1М - 3М по ГОСТ 25835, из других марок сталей с механическими характеристиками не ниже чем стали марки 45 по ГОСТ 1050.

2.3. Допуски, припуски и кузнечные напуски для штампованных колес по ГОСТ 7505, припуски и допуски на кованые колеса - по II группе ГОСТ 7062.

2.4. Твердость поверхности катания и реборд, изготовленных из сталей марок 75 и 65Г, должна быть 320..390 НВ.

По согласованию с потребителем допускается изготовление колес из других марок сталей, указанных в п. 2.2, с твердостью поверхностей катания и реборд не менее

280 НВ для механизмов режимных групп 1М и 2М по ГОСТ 25835 и не менее 300 НВ для механизмов режимных групп 3М и 4М по ГОСТ 25835 при условии безопасной

эксплуатации изделий. Глубина закаленного слоя должна быть не менее значений, указанных в таблице 3.

Таблица 3. Размеры колес крановых, мм

D (см. чертеж 1 и 2)

200-250

320

400-560

630-710

800-900

1000

Глубина закаленного слоя

10

15

20

25

30

40

(Новая редакция, Изм. № 1).

2.5. Для одноребордного колеса шероховатость одной из поверхностей обода А или Б должна быть Ra12,5 мкм, шероховатость другой Ra100 мкм.

2.6. Торцовое биение поверхности обода с шероховатостью Ra12,5 мкм не должно быть более 0,15 мм на 500 мм диаметра.

Радиальное биение поверхности катания не должно быть более 0,2 мм на 100 мм диаметра.(Новая редакция, Изм. № 1).

2.7. На каждом колесе, поставляемом как запасная часть, на поверхности обода с шероховатостью Ra 100 мкм должны быть нанесены ударным способом размеры

D×B и клеймо ОТК. На колесах, поставляемых в составе крана или тележки, допускается нанесение только клейма ОТК.

2.8. Консервация - по ГОСТ 9.014.

3. ПРИЕМКА

3.1. Для контроля соответствия крановых колес требованиям настоящего стандарта изготовитель проводит приемосдаточные и периодические испытания.

3.2. При приемосдаточных испытаниях у каждого колеса проверяют размеры (пп. 1.2; точность изготовления (пп. 2.3; 2.6), шероховатость (п. 2.5) и твердость

поверхностей (п. 2.4).

3.3. При периодических испытаниях проверяют глубину термообработки колес (п. 2.4). Испытаниям подвергают колеса из числа прошедших приемосдаточные испытания.

Периодичность проверки глубины термообработки должна быть: при годовом выпуске колес от 40 до 200 шт. - не реже раза в 5 лет и при годовом выпуске свыше 200 шт. -

не реже раза в 3 года, но не менее 1-го колеса из каждой 1000 изготовленных. При выпуске менее 40 колес в год периодичность проверки устанавливается в технических

условиях на изготовление кранов и механизмов в зависимости от конкретных особенностей производства, но не реже одного раза в 5 лет.

При неудовлетворительных результатах проверки глубины термообработки следует проводить повторные испытания на другом колесе той же партии. Результаты повторных

испытаний являются окончательными.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Размеры, точность изготовления и шероховатость поверхностей колес (пп. 1.2; 1.3; 2.3; 2.5 и 2.6) следует проверять мерительным инструментом и приборами,

специальными шаблонами и приспособлениями.

4.2. Твердость поверхности катания и реборд (п. 2.4) следует проверять по ГОСТ 9012.

4.3. Контроль глубины закалки (п. 2.4) следует проводить на поперечном темплете колеса по ГОСТ 9012 или ГОСТ 9013.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование колес по группе ОЖ ГОСТ 15150 транспортом любого вида.

5.2. Хранение колес по группе условий хранения Ж ГОСТ 15150.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. При установке колес на краны и механизмы должны быть обеспечены точность и взаимное расположение в соответствии с техническими условиями на изготовление

кранов и механизмов.

6.2. Эксплуатация колес допускается при износе их реборд не более 50% первоначальной толщины и (или) поверхности катания не более 1,15% первоначального

диаметра D.

Периодичность проверки износа колес устанавливают в эксплуатационных документах на краны и механизмы.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие колес требованиям настоящего стандарта при соблюдении потребителем условий эксплуатации, транспортирования и хранения.

7.2. Гарантийный срок эксплуатации колес равен гарантийному сроку эксплуатации кранов и механизмов, на которых они применяются.

ПРИЛОЖЕНИЕ

Рекомендуемое

НАИМЕНЬШИЕ РАЗМЕРЫ СТУПИЦЫ, ДИСКА И ОБОДА КОЛЕС

Таблица 1. Размеры колес крановых, мм

| D h11 | D1 h16 | B H16 | B1 h16 | Масса, кг,не более |

| 200 | 230 | 60 | 90 | 15 |

| 250 | 290 | 70 | 110 | 30 |

| 320 | 360 | 70 | 110 | 45 |

| 80 | 120 | 50 | ||

| 400 | 450 | 80 | 130 | 80 |

| 90 | 140 | 80 | ||

| 100 | 150 | 90 | ||

| 500 | 550 | 90 | 150 | 145 |

| 100 | 150 | 145 | ||

| 560 | 600 | 90 | 130 | 200 |

| 100 | 150 | 210 | ||

| 630 | 680 | 90 | 140 | 220 |

| 100 | 150 | 250 | ||

| 710 | 770 | 100 | 150 | 300 |

| 130 | 180 | 380 | ||

| 150 | 200 | 410 | ||

| 800 | 880 | 110 | 170 | 330 |

| 130 | 190 | 360 | ||

| 150 | 210 | 410 | ||

| 170 | 250 | 640 | ||

| 900 | 980 | 130 | 190 | 460 |

| 150 | 210 | 530 | ||

| 170 | 250 | 630 | ||

| 1000 | 1080 | 170 | 250 | 890 |

Колесо К2Р 400×100 ГОСТ 28648-90

Таблица 2. Размеры колес крановых, мм

D h11

D1 h16

B H16

B1 h16

Масса, кг,не более

200

230

60

75

11

250

290

70

90

20

320

360

80

100

31

400

450

106

130

61

500

550

125

150

113

Пример условного обозначения кранового одно-ребордного колеса D=400 мм:

Колесо К1Р-400 ГОСТ 28648-90

1.4. Допускается увеличение размеров В, В1 и массы колес по сравнению с указанными в таблице 1 и 2 для кранов, эксплуатируемых на одних подкрановых

путях с кранами большей грузоподъемности. При этом увеличение размера В1 должно быть не менее увеличения размера В.

1.5. Конструкцию колес устанавливают в рабочих чертежах изготовителей. Наименьшие размеры ступицы, диска и обода колеса указаны в приложении.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Колеса должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Колеса должны изготовляться из стали марки 75 или 65Г по ГОСТ 14959. Допускается изготовление колес из стали марки 2 по ГОСТ 10791, а применяемых в

механизмах групп режима работы 1М - 3М по ГОСТ 25835, из других марок сталей с механическими характеристиками не ниже чем стали марки 45 по ГОСТ 1050.

2.3. Допуски, припуски и кузнечные напуски для штампованных колес по ГОСТ 7505, припуски и допуски на кованые колеса - по II группе ГОСТ 7062.

2.4. Твердость поверхности катания и реборд, изготовленных из сталей марок 75 и 65Г, должна быть 320..390 НВ.

По согласованию с потребителем допускается изготовление колес из других марок сталей, указанных в п. 2.2, с твердостью поверхностей катания и реборд не менее

280 НВ для механизмов режимных групп 1М и 2М по ГОСТ 25835 и не менее 300 НВ для механизмов режимных групп 3М и 4М по ГОСТ 25835 при условии безопасной

эксплуатации изделий. Глубина закаленного слоя должна быть не менее значений, указанных в таблице 3.

Таблица 3. Размеры колес крановых, мм

D (см. чертеж 1 и 2)

200-250

320

400-560

630-710

800-900

1000

Глубина закаленного слоя

10

15

20

25

30

40

(Новая редакция, Изм. № 1).

2.5. Для одноребордного колеса шероховатость одной из поверхностей обода А или Б должна быть Ra12,5 мкм, шероховатость другой Ra100 мкм.

2.6. Торцовое биение поверхности обода с шероховатостью Ra12,5 мкм не должно быть более 0,15 мм на 500 мм диаметра.

Радиальное биение поверхности катания не должно быть более 0,2 мм на 100 мм диаметра.(Новая редакция, Изм. № 1).

2.7. На каждом колесе, поставляемом как запасная часть, на поверхности обода с шероховатостью Ra 100 мкм должны быть нанесены ударным способом размеры

D×B и клеймо ОТК. На колесах, поставляемых в составе крана или тележки, допускается нанесение только клейма ОТК.

2.8. Консервация - по ГОСТ 9.014.

3. ПРИЕМКА

3.1. Для контроля соответствия крановых колес требованиям настоящего стандарта изготовитель проводит приемосдаточные и периодические испытания.

3.2. При приемосдаточных испытаниях у каждого колеса проверяют размеры (пп. 1.2; точность изготовления (пп. 2.3; 2.6), шероховатость (п. 2.5) и твердость

поверхностей (п. 2.4).

3.3. При периодических испытаниях проверяют глубину термообработки колес (п. 2.4). Испытаниям подвергают колеса из числа прошедших приемосдаточные испытания.

Периодичность проверки глубины термообработки должна быть: при годовом выпуске колес от 40 до 200 шт. - не реже раза в 5 лет и при годовом выпуске свыше 200 шт. -

не реже раза в 3 года, но не менее 1-го колеса из каждой 1000 изготовленных. При выпуске менее 40 колес в год периодичность проверки устанавливается в технических

условиях на изготовление кранов и механизмов в зависимости от конкретных особенностей производства, но не реже одного раза в 5 лет.

При неудовлетворительных результатах проверки глубины термообработки следует проводить повторные испытания на другом колесе той же партии. Результаты повторных

испытаний являются окончательными.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Размеры, точность изготовления и шероховатость поверхностей колес (пп. 1.2; 1.3; 2.3; 2.5 и 2.6) следует проверять мерительным инструментом и приборами,

специальными шаблонами и приспособлениями.

4.2. Твердость поверхности катания и реборд (п. 2.4) следует проверять по ГОСТ 9012.

4.3. Контроль глубины закалки (п. 2.4) следует проводить на поперечном темплете колеса по ГОСТ 9012 или ГОСТ 9013.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование колес по группе ОЖ ГОСТ 15150 транспортом любого вида.

5.2. Хранение колес по группе условий хранения Ж ГОСТ 15150.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. При установке колес на краны и механизмы должны быть обеспечены точность и взаимное расположение в соответствии с техническими условиями на изготовление

кранов и механизмов.

6.2. Эксплуатация колес допускается при износе их реборд не более 50% первоначальной толщины и (или) поверхности катания не более 1,15% первоначального

диаметра D.

Периодичность проверки износа колес устанавливают в эксплуатационных документах на краны и механизмы.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие колес требованиям настоящего стандарта при соблюдении потребителем условий эксплуатации, транспортирования и хранения.

7.2. Гарантийный срок эксплуатации колес равен гарантийному сроку эксплуатации кранов и механизмов, на которых они применяются.

ПРИЛОЖЕНИЕ

Рекомендуемое

НАИМЕНЬШИЕ РАЗМЕРЫ СТУПИЦЫ, ДИСКА И ОБОДА КОЛЕС

Таблица 2. Размеры колес крановых, мм

| D h11 | D1 h16 | B H16 | B1 h16 | Масса, кг,не более |

| 200 | 230 | 60 | 75 | 11 |

| 250 | 290 | 70 | 90 | 20 |

| 320 | 360 | 80 | 100 | 31 |

| 400 | 450 | 106 | 130 | 61 |

| 500 | 550 | 125 | 150 | 113 |

Колесо К1Р-400 ГОСТ 28648-90

1.4. Допускается увеличение размеров В, В1 и массы колес по сравнению с указанными в таблице 1 и 2 для кранов, эксплуатируемых на одних подкрановых

путях с кранами большей грузоподъемности. При этом увеличение размера В1 должно быть не менее увеличения размера В.

1.5. Конструкцию колес устанавливают в рабочих чертежах изготовителей. Наименьшие размеры ступицы, диска и обода колеса указаны в приложении.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Колеса должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Колеса должны изготовляться из стали марки 75 или 65Г по ГОСТ 14959. Допускается изготовление колес из стали марки 2 по ГОСТ 10791, а применяемых в

механизмах групп режима работы 1М - 3М по ГОСТ 25835, из других марок сталей с механическими характеристиками не ниже чем стали марки 45 по ГОСТ 1050.

2.3. Допуски, припуски и кузнечные напуски для штампованных колес по ГОСТ 7505, припуски и допуски на кованые колеса - по II группе ГОСТ 7062.

2.4. Твердость поверхности катания и реборд, изготовленных из сталей марок 75 и 65Г, должна быть 320..390 НВ.

По согласованию с потребителем допускается изготовление колес из других марок сталей, указанных в п. 2.2, с твердостью поверхностей катания и реборд не менее

280 НВ для механизмов режимных групп 1М и 2М по ГОСТ 25835 и не менее 300 НВ для механизмов режимных групп 3М и 4М по ГОСТ 25835 при условии безопасной

эксплуатации изделий. Глубина закаленного слоя должна быть не менее значений, указанных в таблице 3.

Таблица 3. Размеры колес крановых, мм

D (см. чертеж 1 и 2)

200-250

320

400-560

630-710

800-900

1000

Глубина закаленного слоя

10

15

20

25

30

40

(Новая редакция, Изм. № 1).

2.5. Для одноребордного колеса шероховатость одной из поверхностей обода А или Б должна быть Ra12,5 мкм, шероховатость другой Ra100 мкм.

2.6. Торцовое биение поверхности обода с шероховатостью Ra12,5 мкм не должно быть более 0,15 мм на 500 мм диаметра.

Радиальное биение поверхности катания не должно быть более 0,2 мм на 100 мм диаметра.(Новая редакция, Изм. № 1).

2.7. На каждом колесе, поставляемом как запасная часть, на поверхности обода с шероховатостью Ra 100 мкм должны быть нанесены ударным способом размеры

D×B и клеймо ОТК. На колесах, поставляемых в составе крана или тележки, допускается нанесение только клейма ОТК.

2.8. Консервация - по ГОСТ 9.014.

3. ПРИЕМКА

3.1. Для контроля соответствия крановых колес требованиям настоящего стандарта изготовитель проводит приемосдаточные и периодические испытания.

3.2. При приемосдаточных испытаниях у каждого колеса проверяют размеры (пп. 1.2; точность изготовления (пп. 2.3; 2.6), шероховатость (п. 2.5) и твердость

поверхностей (п. 2.4).

3.3. При периодических испытаниях проверяют глубину термообработки колес (п. 2.4). Испытаниям подвергают колеса из числа прошедших приемосдаточные испытания.

Периодичность проверки глубины термообработки должна быть: при годовом выпуске колес от 40 до 200 шт. - не реже раза в 5 лет и при годовом выпуске свыше 200 шт. -

не реже раза в 3 года, но не менее 1-го колеса из каждой 1000 изготовленных. При выпуске менее 40 колес в год периодичность проверки устанавливается в технических

условиях на изготовление кранов и механизмов в зависимости от конкретных особенностей производства, но не реже одного раза в 5 лет.

При неудовлетворительных результатах проверки глубины термообработки следует проводить повторные испытания на другом колесе той же партии. Результаты повторных

испытаний являются окончательными.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Размеры, точность изготовления и шероховатость поверхностей колес (пп. 1.2; 1.3; 2.3; 2.5 и 2.6) следует проверять мерительным инструментом и приборами,

специальными шаблонами и приспособлениями.

4.2. Твердость поверхности катания и реборд (п. 2.4) следует проверять по ГОСТ 9012.

4.3. Контроль глубины закалки (п. 2.4) следует проводить на поперечном темплете колеса по ГОСТ 9012 или ГОСТ 9013.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование колес по группе ОЖ ГОСТ 15150 транспортом любого вида.

5.2. Хранение колес по группе условий хранения Ж ГОСТ 15150.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. При установке колес на краны и механизмы должны быть обеспечены точность и взаимное расположение в соответствии с техническими условиями на изготовление

кранов и механизмов.

6.2. Эксплуатация колес допускается при износе их реборд не более 50% первоначальной толщины и (или) поверхности катания не более 1,15% первоначального

диаметра D.

Периодичность проверки износа колес устанавливают в эксплуатационных документах на краны и механизмы.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие колес требованиям настоящего стандарта при соблюдении потребителем условий эксплуатации, транспортирования и хранения.

7.2. Гарантийный срок эксплуатации колес равен гарантийному сроку эксплуатации кранов и механизмов, на которых они применяются.

ПРИЛОЖЕНИЕ

Рекомендуемое

НАИМЕНЬШИЕ РАЗМЕРЫ СТУПИЦЫ, ДИСКА И ОБОДА КОЛЕС

1.5. Конструкцию колес устанавливают в рабочих чертежах изготовителей. Наименьшие размеры ступицы, диска и обода колеса указаны в приложении.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Колеса должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Колеса должны изготовляться из стали марки 75 или 65Г по ГОСТ 14959. Допускается изготовление колес из стали марки 2 по ГОСТ 10791, а применяемых в

механизмах групп режима работы 1М - 3М по ГОСТ 25835, из других марок сталей с механическими характеристиками не ниже чем стали марки 45 по ГОСТ 1050.

2.3. Допуски, припуски и кузнечные напуски для штампованных колес по ГОСТ 7505, припуски и допуски на кованые колеса - по II группе ГОСТ 7062.

2.4. Твердость поверхности катания и реборд, изготовленных из сталей марок 75 и 65Г, должна быть 320..390 НВ.

По согласованию с потребителем допускается изготовление колес из других марок сталей, указанных в п. 2.2, с твердостью поверхностей катания и реборд не менее

280 НВ для механизмов режимных групп 1М и 2М по ГОСТ 25835 и не менее 300 НВ для механизмов режимных групп 3М и 4М по ГОСТ 25835 при условии безопасной

эксплуатации изделий. Глубина закаленного слоя должна быть не менее значений, указанных в таблице 3.

Таблица 3. Размеры колес крановых, мм

D (см. чертеж 1 и 2)

200-250

320

400-560

630-710

800-900

1000

Глубина закаленного слоя

10

15

20

25

30

40

(Новая редакция, Изм. № 1).

2.5. Для одноребордного колеса шероховатость одной из поверхностей обода А или Б должна быть Ra12,5 мкм, шероховатость другой Ra100 мкм.

2.6. Торцовое биение поверхности обода с шероховатостью Ra12,5 мкм не должно быть более 0,15 мм на 500 мм диаметра.

Радиальное биение поверхности катания не должно быть более 0,2 мм на 100 мм диаметра.(Новая редакция, Изм. № 1).

2.7. На каждом колесе, поставляемом как запасная часть, на поверхности обода с шероховатостью Ra 100 мкм должны быть нанесены ударным способом размеры

D×B и клеймо ОТК. На колесах, поставляемых в составе крана или тележки, допускается нанесение только клейма ОТК.

2.8. Консервация - по ГОСТ 9.014.

3. ПРИЕМКА

3.1. Для контроля соответствия крановых колес требованиям настоящего стандарта изготовитель проводит приемосдаточные и периодические испытания.

3.2. При приемосдаточных испытаниях у каждого колеса проверяют размеры (пп. 1.2; точность изготовления (пп. 2.3; 2.6), шероховатость (п. 2.5) и твердость

поверхностей (п. 2.4).

3.3. При периодических испытаниях проверяют глубину термообработки колес (п. 2.4). Испытаниям подвергают колеса из числа прошедших приемосдаточные испытания.

Периодичность проверки глубины термообработки должна быть: при годовом выпуске колес от 40 до 200 шт. - не реже раза в 5 лет и при годовом выпуске свыше 200 шт. -

не реже раза в 3 года, но не менее 1-го колеса из каждой 1000 изготовленных. При выпуске менее 40 колес в год периодичность проверки устанавливается в технических

условиях на изготовление кранов и механизмов в зависимости от конкретных особенностей производства, но не реже одного раза в 5 лет.

При неудовлетворительных результатах проверки глубины термообработки следует проводить повторные испытания на другом колесе той же партии. Результаты повторных

испытаний являются окончательными.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Размеры, точность изготовления и шероховатость поверхностей колес (пп. 1.2; 1.3; 2.3; 2.5 и 2.6) следует проверять мерительным инструментом и приборами,

специальными шаблонами и приспособлениями.

4.2. Твердость поверхности катания и реборд (п. 2.4) следует проверять по ГОСТ 9012.

4.3. Контроль глубины закалки (п. 2.4) следует проводить на поперечном темплете колеса по ГОСТ 9012 или ГОСТ 9013.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование колес по группе ОЖ ГОСТ 15150 транспортом любого вида.

5.2. Хранение колес по группе условий хранения Ж ГОСТ 15150.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. При установке колес на краны и механизмы должны быть обеспечены точность и взаимное расположение в соответствии с техническими условиями на изготовление

кранов и механизмов.

6.2. Эксплуатация колес допускается при износе их реборд не более 50% первоначальной толщины и (или) поверхности катания не более 1,15% первоначального

диаметра D.

Периодичность проверки износа колес устанавливают в эксплуатационных документах на краны и механизмы.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие колес требованиям настоящего стандарта при соблюдении потребителем условий эксплуатации, транспортирования и хранения.

7.2. Гарантийный срок эксплуатации колес равен гарантийному сроку эксплуатации кранов и механизмов, на которых они применяются.

ПРИЛОЖЕНИЕ

Рекомендуемое

НАИМЕНЬШИЕ РАЗМЕРЫ СТУПИЦЫ, ДИСКА И ОБОДА КОЛЕС

2.2. Колеса должны изготовляться из стали марки 75 или 65Г по ГОСТ 14959. Допускается изготовление колес из стали марки 2 по ГОСТ 10791, а применяемых в механизмах групп режима работы 1М - 3М по ГОСТ 25835, из других марок сталей с механическими характеристиками не ниже чем стали марки 45 по ГОСТ 1050.

2.3. Допуски, припуски и кузнечные напуски для штампованных колес по ГОСТ 7505, припуски и допуски на кованые колеса - по II группе ГОСТ 7062.

2.4. Твердость поверхности катания и реборд, изготовленных из сталей марок 75 и 65Г, должна быть 320..390 НВ.

По согласованию с потребителем допускается изготовление колес из других марок сталей, указанных в п. 2.2, с твердостью поверхностей катания и реборд не менее 280 НВ для механизмов режимных групп 1М и 2М по ГОСТ 25835 и не менее 300 НВ для механизмов режимных групп 3М и 4М по ГОСТ 25835 при условии безопасной эксплуатации изделий. Глубина закаленного слоя должна быть не менее значений, указанных в таблице 3.

Таблица 3. Размеры колес крановых, мм

| D (см. чертеж 1 и 2) | 200-250 | 320 | 400-560 | 630-710 | 800-900 | 1000 |

| Глубина закаленного слоя | 10 | 15 | 20 | 25 | 30 | 40 |

(Новая редакция, Изм. № 1).

2.5. Для одноребордного колеса шероховатость одной из поверхностей обода А или Б должна быть Ra12,5 мкм, шероховатость другой Ra100 мкм.

2.6. Торцовое биение поверхности обода с шероховатостью Ra12,5 мкм не должно быть более 0,15 мм на 500 мм диаметра.

Радиальное биение поверхности катания не должно быть более 0,2 мм на 100 мм диаметра.(Новая редакция, Изм. № 1).

2.7. На каждом колесе, поставляемом как запасная часть, на поверхности обода с шероховатостью Ra 100 мкм должны быть нанесены ударным способом размеры

D×B и клеймо ОТК. На колесах, поставляемых в составе крана или тележки, допускается нанесение только клейма ОТК.

2.8. Консервация - по ГОСТ 9.014.

3. ПРИЕМКА

3.1. Для контроля соответствия крановых колес требованиям настоящего стандарта изготовитель проводит приемосдаточные и периодические испытания.

3.2. При приемосдаточных испытаниях у каждого колеса проверяют размеры (пп. 1.2; точность изготовления (пп. 2.3; 2.6), шероховатость (п. 2.5) и твердость

поверхностей (п. 2.4).

3.3. При периодических испытаниях проверяют глубину термообработки колес (п. 2.4). Испытаниям подвергают колеса из числа прошедших приемосдаточные испытания.

Периодичность проверки глубины термообработки должна быть: при годовом выпуске колес от 40 до 200 шт. - не реже раза в 5 лет и при годовом выпуске свыше 200 шт. -

не реже раза в 3 года, но не менее 1-го колеса из каждой 1000 изготовленных. При выпуске менее 40 колес в год периодичность проверки устанавливается в технических

условиях на изготовление кранов и механизмов в зависимости от конкретных особенностей производства, но не реже одного раза в 5 лет.

При неудовлетворительных результатах проверки глубины термообработки следует проводить повторные испытания на другом колесе той же партии. Результаты повторных

испытаний являются окончательными.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Размеры, точность изготовления и шероховатость поверхностей колес (пп. 1.2; 1.3; 2.3; 2.5 и 2.6) следует проверять мерительным инструментом и приборами,

специальными шаблонами и приспособлениями.

4.2. Твердость поверхности катания и реборд (п. 2.4) следует проверять по ГОСТ 9012.

4.3. Контроль глубины закалки (п. 2.4) следует проводить на поперечном темплете колеса по ГОСТ 9012 или ГОСТ 9013.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование колес по группе ОЖ ГОСТ 15150 транспортом любого вида.

5.2. Хранение колес по группе условий хранения Ж ГОСТ 15150.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. При установке колес на краны и механизмы должны быть обеспечены точность и взаимное расположение в соответствии с техническими условиями на изготовление

кранов и механизмов.

6.2. Эксплуатация колес допускается при износе их реборд не более 50% первоначальной толщины и (или) поверхности катания не более 1,15% первоначального

диаметра D.

Периодичность проверки износа колес устанавливают в эксплуатационных документах на краны и механизмы.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие колес требованиям настоящего стандарта при соблюдении потребителем условий эксплуатации, транспортирования и хранения.

7.2. Гарантийный срок эксплуатации колес равен гарантийному сроку эксплуатации кранов и механизмов, на которых они применяются.

ПРИЛОЖЕНИЕ

Рекомендуемое

НАИМЕНЬШИЕ РАЗМЕРЫ СТУПИЦЫ, ДИСКА И ОБОДА КОЛЕС

2.6. Торцовое биение поверхности обода с шероховатостью Ra12,5 мкм не должно быть более 0,15 мм на 500 мм диаметра.

Радиальное биение поверхности катания не должно быть более 0,2 мм на 100 мм диаметра.(Новая редакция, Изм. № 1).

2.7. На каждом колесе, поставляемом как запасная часть, на поверхности обода с шероховатостью Ra 100 мкм должны быть нанесены ударным способом размеры D×B и клеймо ОТК. На колесах, поставляемых в составе крана или тележки, допускается нанесение только клейма ОТК.

2.8. Консервация - по ГОСТ 9.014.

3. ПРИЕМКА

3.1. Для контроля соответствия крановых колес требованиям настоящего стандарта изготовитель проводит приемосдаточные и периодические испытания.

3.2. При приемосдаточных испытаниях у каждого колеса проверяют размеры (пп. 1.2; точность изготовления (пп. 2.3; 2.6), шероховатость (п. 2.5) и твердость

поверхностей (п. 2.4).

3.3. При периодических испытаниях проверяют глубину термообработки колес (п. 2.4). Испытаниям подвергают колеса из числа прошедших приемосдаточные испытания.

Периодичность проверки глубины термообработки должна быть: при годовом выпуске колес от 40 до 200 шт. - не реже раза в 5 лет и при годовом выпуске свыше 200 шт. -

не реже раза в 3 года, но не менее 1-го колеса из каждой 1000 изготовленных. При выпуске менее 40 колес в год периодичность проверки устанавливается в технических

условиях на изготовление кранов и механизмов в зависимости от конкретных особенностей производства, но не реже одного раза в 5 лет.

При неудовлетворительных результатах проверки глубины термообработки следует проводить повторные испытания на другом колесе той же партии. Результаты повторных

испытаний являются окончательными.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Размеры, точность изготовления и шероховатость поверхностей колес (пп. 1.2; 1.3; 2.3; 2.5 и 2.6) следует проверять мерительным инструментом и приборами,

специальными шаблонами и приспособлениями.

4.2. Твердость поверхности катания и реборд (п. 2.4) следует проверять по ГОСТ 9012.

4.3. Контроль глубины закалки (п. 2.4) следует проводить на поперечном темплете колеса по ГОСТ 9012 или ГОСТ 9013.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование колес по группе ОЖ ГОСТ 15150 транспортом любого вида.

5.2. Хранение колес по группе условий хранения Ж ГОСТ 15150.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. При установке колес на краны и механизмы должны быть обеспечены точность и взаимное расположение в соответствии с техническими условиями на изготовление

кранов и механизмов.

6.2. Эксплуатация колес допускается при износе их реборд не более 50% первоначальной толщины и (или) поверхности катания не более 1,15% первоначального

диаметра D.

Периодичность проверки износа колес устанавливают в эксплуатационных документах на краны и механизмы.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие колес требованиям настоящего стандарта при соблюдении потребителем условий эксплуатации, транспортирования и хранения.

7.2. Гарантийный срок эксплуатации колес равен гарантийному сроку эксплуатации кранов и механизмов, на которых они применяются.

ПРИЛОЖЕНИЕ

Рекомендуемое

НАИМЕНЬШИЕ РАЗМЕРЫ СТУПИЦЫ, ДИСКА И ОБОДА КОЛЕС

3.2. При приемосдаточных испытаниях у каждого колеса проверяют размеры (пп. 1.2; точность изготовления (пп. 2.3; 2.6), шероховатость (п. 2.5) и твердость поверхностей (п. 2.4).

3.3. При периодических испытаниях проверяют глубину термообработки колес (п. 2.4). Испытаниям подвергают колеса из числа прошедших приемосдаточные испытания. Периодичность проверки глубины термообработки должна быть: при годовом выпуске колес от 40 до 200 шт. - не реже раза в 5 лет и при годовом выпуске свыше 200 шт. - не реже раза в 3 года, но не менее 1-го колеса из каждой 1000 изготовленных. При выпуске менее 40 колес в год периодичность проверки устанавливается в технических условиях на изготовление кранов и механизмов в зависимости от конкретных особенностей производства, но не реже одного раза в 5 лет.

При неудовлетворительных результатах проверки глубины термообработки следует проводить повторные испытания на другом колесе той же партии. Результаты повторных испытаний являются окончательными.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Размеры, точность изготовления и шероховатость поверхностей колес (пп. 1.2; 1.3; 2.3; 2.5 и 2.6) следует проверять мерительным инструментом и приборами,

специальными шаблонами и приспособлениями.

4.2. Твердость поверхности катания и реборд (п. 2.4) следует проверять по ГОСТ 9012.

4.3. Контроль глубины закалки (п. 2.4) следует проводить на поперечном темплете колеса по ГОСТ 9012 или ГОСТ 9013.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование колес по группе ОЖ ГОСТ 15150 транспортом любого вида.

5.2. Хранение колес по группе условий хранения Ж ГОСТ 15150.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. При установке колес на краны и механизмы должны быть обеспечены точность и взаимное расположение в соответствии с техническими условиями на изготовление

кранов и механизмов.

6.2. Эксплуатация колес допускается при износе их реборд не более 50% первоначальной толщины и (или) поверхности катания не более 1,15% первоначального

диаметра D.

Периодичность проверки износа колес устанавливают в эксплуатационных документах на краны и механизмы.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие колес требованиям настоящего стандарта при соблюдении потребителем условий эксплуатации, транспортирования и хранения.

7.2. Гарантийный срок эксплуатации колес равен гарантийному сроку эксплуатации кранов и механизмов, на которых они применяются.

ПРИЛОЖЕНИЕ

Рекомендуемое

НАИМЕНЬШИЕ РАЗМЕРЫ СТУПИЦЫ, ДИСКА И ОБОДА КОЛЕС

4.2. Твердость поверхности катания и реборд (п. 2.4) следует проверять по ГОСТ 9012.

4.3. Контроль глубины закалки (п. 2.4) следует проводить на поперечном темплете колеса по ГОСТ 9012 или ГОСТ 9013.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование колес по группе ОЖ ГОСТ 15150 транспортом любого вида.

5.2. Хранение колес по группе условий хранения Ж ГОСТ 15150.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. При установке колес на краны и механизмы должны быть обеспечены точность и взаимное расположение в соответствии с техническими условиями на изготовление

кранов и механизмов.

6.2. Эксплуатация колес допускается при износе их реборд не более 50% первоначальной толщины и (или) поверхности катания не более 1,15% первоначального

диаметра D.

Периодичность проверки износа колес устанавливают в эксплуатационных документах на краны и механизмы.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие колес требованиям настоящего стандарта при соблюдении потребителем условий эксплуатации, транспортирования и хранения.

7.2. Гарантийный срок эксплуатации колес равен гарантийному сроку эксплуатации кранов и механизмов, на которых они применяются.

ПРИЛОЖЕНИЕ

Рекомендуемое

НАИМЕНЬШИЕ РАЗМЕРЫ СТУПИЦЫ, ДИСКА И ОБОДА КОЛЕС

5.2. Хранение колес по группе условий хранения Ж ГОСТ 15150.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. При установке колес на краны и механизмы должны быть обеспечены точность и взаимное расположение в соответствии с техническими условиями на изготовление

кранов и механизмов.

6.2. Эксплуатация колес допускается при износе их реборд не более 50% первоначальной толщины и (или) поверхности катания не более 1,15% первоначального

диаметра D.

Периодичность проверки износа колес устанавливают в эксплуатационных документах на краны и механизмы.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие колес требованиям настоящего стандарта при соблюдении потребителем условий эксплуатации, транспортирования и хранения.

7.2. Гарантийный срок эксплуатации колес равен гарантийному сроку эксплуатации кранов и механизмов, на которых они применяются.

ПРИЛОЖЕНИЕ

Рекомендуемое

НАИМЕНЬШИЕ РАЗМЕРЫ СТУПИЦЫ, ДИСКА И ОБОДА КОЛЕС

6.2. Эксплуатация колес допускается при износе их реборд не более 50% первоначальной толщины и (или) поверхности катания не более 1,15% первоначального диаметра D.

Периодичность проверки износа колес устанавливают в эксплуатационных документах на краны и механизмы.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие колес требованиям настоящего стандарта при соблюдении потребителем условий эксплуатации, транспортирования и хранения.

7.2. Гарантийный срок эксплуатации колес равен гарантийному сроку эксплуатации кранов и механизмов, на которых они применяются.

ПРИЛОЖЕНИЕ

Рекомендуемое

НАИМЕНЬШИЕ РАЗМЕРЫ СТУПИЦЫ, ДИСКА И ОБОДА КОЛЕС

7.2. Гарантийный срок эксплуатации колес равен гарантийному сроку эксплуатации кранов и механизмов, на которых они применяются.

ПРИЛОЖЕНИЕ

Рекомендуемое

НАИМЕНЬШИЕ РАЗМЕРЫ СТУПИЦЫ, ДИСКА И ОБОДА КОЛЕС

|

|

Таблица 4. Размеры колес крановых, мм

| Тип колеса | D | h | s | t | L |

| К2Р | 200 | 15 | 18 | 12,5 | 98 |

| 250 | 15 | 18 | 15 | 110 | |

| 320 | 25 | 20 | 22,5 | 110 | |

| 400 | 27,5 | 20 | 22,5 | 120 | |

| 500 | 30 | 30 | 22,5 | 135 | |

| 560 | 30 | 30 | 25 | 130 | |

| 630 | 32.5 | 30 | 30 | 140 | |

| 710 | 32,5 | 30 | 30 | 156 | |

| 800 | 37,5 | 35 | 35 | 150 | |

| 900 | 45 | 40 | 35 | 170 | |

| 1000 | 60 | 60 | 55 | 230 | |

| К1Р | 200 | 12.5 | 18 | 12,5 | 75 |

| 250 | 12,5 | 18 | 15 | 90 | |

| 320 | 15 | 18 | 17,5 | 100 | |

| 400 | 22,5 | 20 | 20 | 130 | |

| 500 | 25 | 28 | 22,5 | 150 |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого машиностроения СССР

РАЗРАБОТЧИКИ

Н. И. Ивашков (руководитель);

В. Н. Березин;

Г. А. Воронцов;

Л. В. Бурдукский;

Ф. Л. Аникеева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ

Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 20.08.90 № 2428

3. Срок первой проверки - 1995 г. Периодичность проверки - 5 лет.

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Нормативно-техническая документация

Обозначение НТД, на который дана ссылка

Номер пункта

ГОСТ 9.014-78

2.9

ГОСТ 1050-88

2.2

ГОСТ 7062-79

2.3

ГОСТ 7505-89

2.3

ГОСТ 9012-59

4.2, 4.3

ГОСТ 9013-59

4.3

ГОСТ 10791-81

2.2

ГОСТ 14959-79

2.2

ГОСТ 15150-69

5.1; 5.2

ГОСТ 25635-83

2.2

РАЗРАБОТЧИКИ

Н. И. Ивашков (руководитель);

В. Н. Березин;

Г. А. Воронцов;

Л. В. Бурдукский;

Ф. Л. Аникеева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ

Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 20.08.90 № 2428

3. Срок первой проверки - 1995 г. Периодичность проверки - 5 лет.

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Нормативно-техническая документация

Обозначение НТД, на который дана ссылка

Номер пункта

ГОСТ 9.014-78

2.9

ГОСТ 1050-88

2.2

ГОСТ 7062-79

2.3

ГОСТ 7505-89

2.3

ГОСТ 9012-59

4.2, 4.3

ГОСТ 9013-59

4.3

ГОСТ 10791-81

2.2

ГОСТ 14959-79

2.2

ГОСТ 15150-69

5.1; 5.2

ГОСТ 25635-83

2.2

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ

Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 20.08.90 № 2428

3. Срок первой проверки - 1995 г. Периодичность проверки - 5 лет.

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Нормативно-техническая документация

Обозначение НТД, на который дана ссылка

Номер пункта

ГОСТ 9.014-78

2.9

ГОСТ 1050-88

2.2

ГОСТ 7062-79

2.3

ГОСТ 7505-89

2.3

ГОСТ 9012-59

4.2, 4.3

ГОСТ 9013-59

4.3

ГОСТ 10791-81

2.2

ГОСТ 14959-79

2.2

ГОСТ 15150-69

5.1; 5.2

ГОСТ 25635-83

2.2

3. Срок первой проверки - 1995 г. Периодичность проверки - 5 лет.

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Нормативно-техническая документация

Обозначение НТД, на который дана ссылка

Номер пункта

ГОСТ 9.014-78

2.9

ГОСТ 1050-88

2.2

ГОСТ 7062-79

2.3

ГОСТ 7505-89

2.3

ГОСТ 9012-59

4.2, 4.3

ГОСТ 9013-59

4.3

ГОСТ 10791-81

2.2

ГОСТ 14959-79

2.2

ГОСТ 15150-69

5.1; 5.2

ГОСТ 25635-83

2.2

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Нормативно-техническая документация

| Обозначение НТД, на который дана ссылка | Номер пункта |

| ГОСТ 9.014-78 | 2.9 |

| ГОСТ 1050-88 | 2.2 |

| ГОСТ 7062-79 | 2.3 |

| ГОСТ 7505-89 | 2.3 |

| ГОСТ 9012-59 | 4.2, 4.3 |

| ГОСТ 9013-59 | 4.3 |

| ГОСТ 10791-81 | 2.2 |

| ГОСТ 14959-79 | 2.2 |

| ГОСТ 15150-69 | 5.1; 5.2 |

| ГОСТ 25635-83 | 2.2 |